W dzisiejszych czasach, kiedy koszty napraw samochodowych potrafią przyprawić o zawrót głowy, umiejętność samodzielnej diagnostyki staje się bezcenna. Ten praktyczny poradnik krok po kroku pomoże Ci samodzielnie zdiagnozować czujnik różnicy ciśnień DPF za pomocą multimetru. Dzięki temu nie tylko zaoszczędzisz na wizytach u mechanika, ale przede wszystkim trafnie zidentyfikujesz problem, zanim przerodzi się on w poważniejszą usterkę filtra DPF.

Jak sprawdzić czujnik różnicy ciśnień DPF multimetrem kompleksowy poradnik DIY

- Diagnostyka czujnika DPF multimetrem opiera się na pomiarze napięcia zasilania (5V) oraz napięcia sygnałowego.

- Na wyłączonym silniku (zapłon włączony) prawidłowe napięcie sygnałowe powinno wynosić około 0,5V.

- Podczas pracy silnika i zwiększania obrotów, napięcie sygnałowe powinno płynnie rosnąć, co świadczy o prawidłowym działaniu czujnika.

- Objawy awarii to spadek mocy, kontrolka DPF/check engine oraz problemy z wypalaniem filtra.

- Przed wymianą czujnika zawsze sprawdź drożność i szczelność wężyków ciśnieniowych oraz stan wtyczki elektrycznej.

- W niektórych modelach samochodów po wymianie czujnika DPF konieczna jest adaptacja komputerowa.

Czym jest czujnik różnicy ciśnień DPF i dlaczego jest tak ważny?

Czujnik różnicy ciśnień DPF to niewielki, ale niezwykle istotny element w układzie wydechowym każdego nowoczesnego silnika Diesla wyposażonego w filtr cząstek stałych (DPF). Jego główną funkcją jest monitorowanie ciśnienia spalin przed i za wkładem filtra. Na podstawie tej różnicy ciśnień, sterownik silnika (ECU) jest w stanie określić stopień zapełnienia filtra sadzą. Prawidłowe działanie tego czujnika jest kluczowe dla efektywności procesu wypalania DPF, a co za tym idzie, dla utrzymania czystości spalin, optymalnej pracy silnika oraz jego długowieczności. Jeśli czujnik działa nieprawidłowo, ECU otrzymuje fałszywe dane, co może prowadzić do nieskutecznego wypalania filtra, jego przepełnienia, a w konsekwencji do kosztownych awarii.Typowe objawy awarii czujnika różnicy ciśnień DPF

Awaria czujnika różnicy ciśnień DPF często manifestuje się szeregiem niepokojących objawów, które mogą wskazywać na problem z układem DPF. Z mojego doświadczenia wiem, że najczęściej spotykane symptomy to świecąca kontrolka DPF lub "check engine" na desce rozdzielczej. Dodatkowo, kierowcy często zgłaszają wejście silnika w tryb awaryjny, co wiąże się ze znacznym spadkiem mocy pojazdu. Inne sygnały to zwiększone zużycie paliwa oraz zauważalne problemy z prawidłowym wypalaniem filtra DPF, które mogą prowadzić do jego przepełnienia i konieczności kosztownej regeneracji lub wymiany.Co sprawdzić zanim sięgniesz po multimetr?

Zanim przystąpisz do szczegółowej diagnostyki czujnika multimetrem, warto poświęcić kilka chwil na sprawdzenie prostszych, a często pomijanych elementów. Wiele problemów, które na pierwszy rzut oka wyglądają na awarię czujnika, w rzeczywistości ma swoje źródło gdzie indziej. Zawsze powtarzam, że diagnostykę należy zaczynać od najprostszych rzeczy:

- Sprawdź drożność wężyków ciśnieniowych: Dwa gumowe wężyki prowadzące do czujnika (jeden przed, drugi za wkładem DPF) mogą być zatkane sadzą, popiołem lub uszkodzone mechanicznie. Zatkane wężyki fałszują odczyty ciśnienia, co ECU interpretuje jako problem z filtrem.

- Zweryfikuj szczelność wężyków: Pęknięcie, przetarcie lub luźne połączenie wężyka również spowoduje błędne odczyty. Sprawdź je dokładnie pod kątem uszkodzeń.

- Obejrzyj wtyczkę elektryczną: Upewnij się, że wtyczka jest prawidłowo podłączona i nie ma widocznych śladów korozji czy uszkodzeń mechanicznych na pinach.

Przygotowanie do diagnostyki multimetrem

Jaki multimetr wybrać i jak go ustawić?

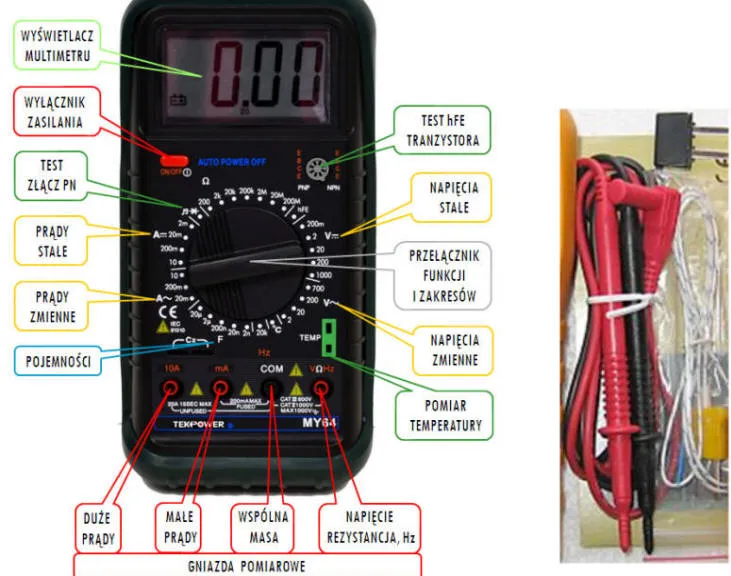

Do wykonania pomiarów czujnika różnicy ciśnień DPF w zupełności wystarczy cyfrowy multimetr. Jest on precyzyjniejszy i łatwiejszy w odczycie niż jego analogowy odpowiednik. Kluczowe jest poprawne ustawienie urządzenia. Do pomiaru napięcia zasilania i sygnałowego będziesz potrzebować zakresu napięcia stałego (DCV). Zazwyczaj jest to symbol "V" z prostą linią nad nim. Wybierz odpowiedni zakres, np. 20V, ponieważ będziemy mierzyć napięcia rzędu 0-5V. Do sprawdzenia ciągłości masy przyda się funkcja pomiaru rezystancji (Ω), a w niektórych przypadkach również test ciągłości (brzęczyk).

Lokalizacja czujnika różnicy ciśnień DPF w samochodzie

Zlokalizowanie czujnika różnicy ciśnień DPF jest pierwszym krokiem do jego diagnostyki. Zazwyczaj znajduje się on w komorze silnika, w pobliżu filtra DPF, choć w niektórych modelach może być umieszczony niżej, bliżej samego filtra. Czujnik ten łatwo rozpoznać to niewielka, plastikowa obudowa, do której podłączone są dwa gumowe wężyki (jeden prowadzący od strony filtra przed wkładem, drugi za wkładem) oraz wtyczka elektryczna, najczęściej z trzema pinami. Wężyki te są kluczowe, ponieważ to właśnie przez nie czujnik mierzy różnicę ciśnień.

Zasady bezpieczeństwa podczas pracy

Praca z instalacją elektryczną samochodu wymaga ostrożności. Zawsze pamiętaj o podstawowych zasadach bezpieczeństwa, aby uniknąć uszkodzenia pojazdu lub, co gorsza, porażenia prądem. Przede wszystkim, nigdy nie zwieraj przewodów. Zawsze pracuj na wyłączonym zapłonie, chyba że instrukcja diagnostyki wyraźnie wymaga jego włączenia (jak w przypadku pomiaru napięcia sygnałowego). Upewnij się, że multimetr jest prawidłowo ustawiony na odpowiedni zakres pomiarowy. Warto również odłączyć akumulator, jeśli planujesz manipulować przy wtyczkach lub przewodach, aby zminimalizować ryzyko zwarcia i uszkodzenia delikatnej elektroniki pojazdu. Pamiętaj, że nawet niskie napięcie może spowodować uszkodzenie modułów elektronicznych.

Diagnostyka czujnika różnicy ciśnień DPF multimetrem krok po kroku

Poniższe kroki przeprowadzą Cię przez kompletną diagnostykę czujnika DPF za pomocą multimetru. Postępuj zgodnie z instrukcjami, a z pewnością uda Ci się zidentyfikować, czy problem leży po stronie czujnika.

Krok 1: Weryfikacja napięcia zasilania (5V)

Pierwszym i podstawowym krokiem jest sprawdzenie, czy czujnik otrzymuje prawidłowe zasilanie. W większości samochodów jest to napięcie 5V. Aby to zrobić, podłącz czarny przewód multimetru do masy pojazdu (np. do ujemnej klemy akumulatora lub do metalowego elementu karoserii). Następnie, przy włączonym zapłonie, ale wyłączonym silniku, delikatnie wsuń czerwoną sondę multimetru do jednego z pinów we wtyczce czujnika. Szukaj pinu, na którym pojawi się napięcie około 5V. To jest pin zasilający. Jeśli odczyt znacznie odbiega od 5V (np. 0V lub 12V), oznacza to problem z instalacją elektryczną lub sterownikiem silnika, a nie z samym czujnikiem.

Krok 2: Sprawdzenie połączenia z masą

Po upewnieniu się, że zasilanie jest prawidłowe, należy zweryfikować połączenie z masą. Bez prawidłowej masy, czujnik nie będzie działał poprawnie. Podłącz czerwoną sondę multimetru do pinu masy we wtyczce czujnika (zazwyczaj jest to inny pin niż zasilający i sygnałowy). Czarny przewód multimetru podłącz do masy pojazdu, np. do ujemnej klemy akumulatora. Ustaw multimetr na pomiar rezystancji (Ω) lub test ciągłości. Oczekiwana wartość to blisko 0 Ω lub sygnał dźwiękowy w przypadku testu ciągłości. Wynik ten potwierdza, że połączenie masy jest prawidłowe. Brak ciągłości lub wysoka rezystancja wskazuje na problem z okablowaniem.

Krok 3: Pomiar napięcia sygnałowego na wyłączonym silniku

Ten pomiar jest kluczowy dla oceny stanu czujnika. Podłącz czarny przewód multimetru do masy (np. do ujemnej klemy akumulatora), a czerwoną sondę do pinu sygnałowego we wtyczce czujnika (pozostały pin, który nie jest zasilaniem ani masą). Upewnij się, że zapłon jest włączony, ale silnik pozostaje wyłączony. W tych warunkach multimetr powinien wskazać napięcie w okolicach 0,5V. Jest to wartość bazowa, odpowiadająca zerowej różnicy ciśnień, czyli sytuacji, gdy spaliny nie przepływają przez DPF.

Interpretacja wyniku: 0,5V na wyłączonym silniku

Wynik pomiaru napięcia sygnałowego w okolicach 0,5V przy wyłączonym silniku (ale włączonym zapłonie) jest całkowicie prawidłowy. Wskazuje on na to, że czujnik jest w stanie spoczynku i poprawnie odczytuje brak różnicy ciśnień między dwoma punktami pomiarowymi. Jest to swego rodzaju punkt odniesienia dla dalszych pomiarów dynamicznych. Jeśli w tym momencie odczyt jest znacznie inny (np. 0V, 2V lub 4,5V), to już jest to silny sygnał, że czujnik jest uszkodzony lub zablokowany.

Krok 4: Test dynamiczny pomiar napięcia sygnałowego podczas pracy silnika

Najważniejszym testem jest obserwacja napięcia sygnałowego podczas pracy silnika. Pozwala to ocenić, czy czujnik reaguje na zmiany ciśnienia. Przy włączonym zapłonie i multimetrze podłączonym do pinu sygnałowego i masy, uruchom silnik. Na biegu jałowym napięcie sygnałowe powinno nieznacznie wzrosnąć, np. do 0,55V-0,7V. Następnie, poproś drugą osobę o stopniowe zwiększanie obrotów silnika. Obserwuj multimetr. Napięcie powinno płynnie rosnąć wraz ze wzrostem obrotów, osiągając wartości powyżej 1V, a przy pełnym obciążeniu nawet do 4,5V. Płynny wzrost bez gwałtownych skoków czy spadków świadczy o prawidłowym działaniu czujnika.

Wartości referencyjne podczas dodawania gazu

Aby mieć pewność, że czujnik działa prawidłowo, warto odnieść się do konkretnych wartości referencyjnych. Z moich obserwacji wynika, że podczas zwiększania obrotów silnika, na przykład do około 3000 obr/min, napięcie sygnałowe powinno wzrosnąć do przedziału 1,5V-2,5V, a nawet więcej, proporcjonalnie do obciążenia silnika. Im wyższe obroty i obciążenie, tym większa różnica ciśnień i tym wyższe napięcie sygnałowe powinien wskazywać multimetr. Pamiętaj, że dokładne wartości mogą się nieco różnić w zależności od modelu samochodu, ale ogólna tendencja wzrostowa jest kluczowa.

Co oznaczają nieprawidłowe odczyty?

Jeśli podczas testu dynamicznego multimetr wskazuje napięcie, które stoją w miejscu (np. ciągle 0,5V niezależnie od obrotów) lub obserwujesz gwałtowne, niestabilne skoki, jest to bardzo silny sygnał, że czujnik jest uszkodzony. Brak reakcji na zmianę ciśnienia lub chaotyczne odczyty są najczęstszymi oznakami uszkodzenia wewnętrznej membrany czujnika, która odpowiada za precyzyjny pomiar różnicy ciśnień. W takiej sytuacji, niestety, czujnik kwalifikuje się do wymiany.

Co dalej, jeśli czujnik jest sprawny, ale problem nadal występuje?

Jeśli po wykonaniu wszystkich pomiarów okazuje się, że czujnik działa prawidłowo i podaje poprawne wartości, a mimo to problemy z DPF nadal występują, nie oznacza to końca diagnostyki. Istnieją inne elementy, które mogą wpływać na działanie układu i dawać podobne objawy.

Sprawdzenie wężyków ciśnieniowych

Nawet jeśli wstępnie oceniłeś wężyki, warto poświęcić im więcej uwagi. Gumowe wężyki ciśnieniowe prowadzące do czujnika DPF są niezwykle wrażliwe na uszkodzenia. Ich zatkanie sadzą lub popiołem, a także pęknięcie czy przetarcie, może całkowicie fałszować odczyty czujnika. Nawet sprawny czujnik, otrzymując błędne ciśnienie z uszkodzonych wężyków, będzie przekazywał nieprawdziwe dane do sterownika silnika. Dokładnie sprawdź ich drożność, a także szczelność na całej długości. Możesz spróbować przedmuchać je sprężonym powietrzem (z umiarem!) lub wizualnie ocenić ich stan.

Inspekcja wtyczki i przewodów elektrycznych

Problemy z czujnikiem DPF bardzo często mają swoje źródło w uszkodzonej instalacji elektrycznej. Dokładnie obejrzyj wtyczkę elektryczną podłączoną do czujnika. Szukaj śladów korozji na pinach, co jest częstym problemem w wilgotnym środowisku komory silnika. Sprawdź również, czy przewody elektryczne prowadzące do wtyczki nie są przerwane, przetarte lub uszkodzone mechanicznie. Luźny styk lub przerwa w obwodzie może powodować sporadyczne błędy lub całkowity brak komunikacji z czujnikiem, nawet jeśli sam czujnik jest sprawny. Warto delikatnie poruszać wtyczką i przewodami podczas pomiarów, aby sprawdzić, czy nie występują chwilowe zaniki napięcia.

Wymiana czujnika różnicy ciśnień DPF

Kiedy wymiana jest konieczna?

Jeśli wszystkie testy wskazują na uszkodzenie samego czujnika czyli napięcie zasilania i masa są prawidłowe, wężyki drożne i szczelne, a mimo to czujnik nie reaguje na zmiany ciśnienia lub podaje niestabilne odczyty wówczas naprawa jest niemożliwa i konieczna jest jego wymiana. Na polskim rynku wtórnym dostępnych jest wiele zamienników, a wśród popularnych i godnych polecenia marek, które często spotykam w warsztatach, są Bosch, Delphi i Hella. Zawsze staraj się wybierać części od renomowanych producentów, aby zapewnić długotrwałą i bezproblemową pracę.

Czy po wymianie czujnika DPF potrzebna jest adaptacja?

To bardzo ważne pytanie, na które odpowiedź brzmi: tak, w wielu modelach samochodów po wymianie czujnika różnicy ciśnień DPF adaptacja komputerowa jest niezbędna. Nowy czujnik, choć sprawny, może wymagać kalibracji z systemem sterowania silnikiem, aby ECU prawidłowo interpretowało jego odczyty. Brak adaptacji może skutkować dalszymi błędami, nieprawidłowym działaniem układu DPF, a nawet brakiem możliwości skasowania kontrolki "check engine". Adaptację wykonuje się za pomocą specjalistycznego oprogramowania diagnostycznego, dlatego często konieczna jest wizyta w warsztacie.

Przeczytaj również: DPF: Jakie obroty do wypalania? Uniknij awarii silnika!

Unikanie typowych błędów podczas montażu

Montaż nowego czujnika, choć wydaje się prosty, wymaga uwagi, aby uniknąć typowych błędów. Przede wszystkim, upewnij się, że wężyki ciśnieniowe są podłączone prawidłowo często są one oznaczone, wskazując, który ma iść przed DPF, a który za. Pomylenie ich spowoduje błędne odczyty. Zawsze używaj nowych opasek zaciskowych na wężykach, jeśli stare są uszkodzone. Sprawdź, czy wtyczka elektryczna jest dobrze wpięta i zabezpieczona. Używaj tylko części przeznaczonych do Twojego modelu samochodu, aby zapewnić kompatybilność i prawidłowe działanie. Pamiętaj, że precyzja w montażu jest równie ważna, jak sama diagnostyka.